1. Geltungsbereich

Die DN-Bereiche umfassen DN15mm ~ 600mm (1/2 ”~ 24”) und PN-Bereiche von PN1.6MPa ~ 20MPa (ANSI CLASS150 ~ 1500) mit Gewinde, Flansch, BW- und SW-Rückschlagventil.

2.Verwendung:

2.1 Dieses Ventil soll verhindern, dass das Medium im Rohrsystem rückwärts fließt.

2.2 Das Ventilmaterial wird nach Medium。 ausgewählt

2.2.1WCB-Ventil ist geeignet für Wasser, Dampf und Ölmedium usw.

2.2.2SS Ventil ist für Korrosionsmedium geeignet.

2.3Temperatur:

2.3.1Gemeinsames WCB ist für Temperaturen von -29 ° C bis + 425 ° C geeignet

2.3.2Legierungsventil ist für Temperaturen ≤ 550 ° C geeignet

Das 2.3.3SS-Ventil ist für eine Temperatur von 196 ° C bis 200 ° C geeignet

3. Struktur- und Leistungsmerkmale

3.1 Die Grundstruktur ist wie folgt:

3.2 PTFE und flexibler Graphit werden für beschädigte Dichtungen verwendet, um die Dichtleistung sicherzustellen.

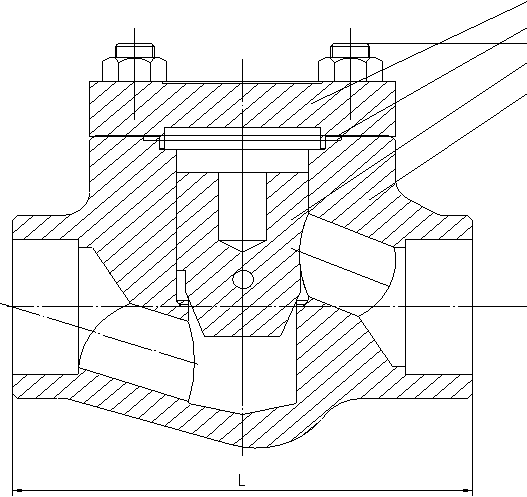

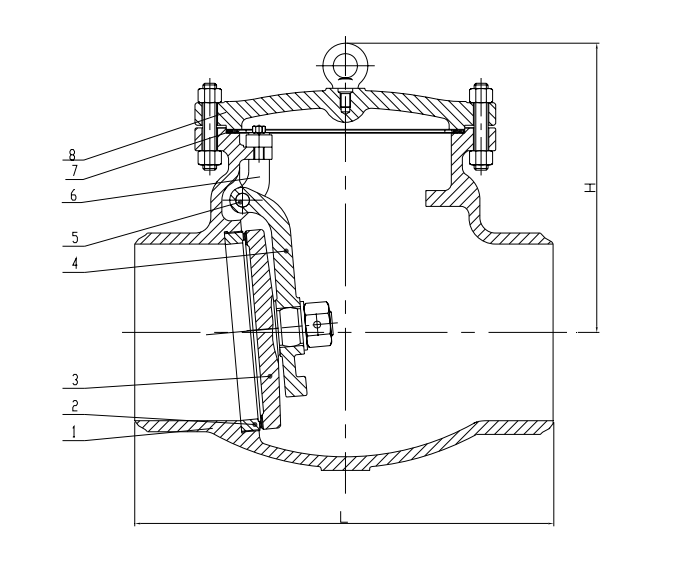

(A) Schweißgeschmiedetes selbstdichtendes Hochdruck-Hubrückschlagventil

(B) Schweißgeschmiedetes Hubrückschlagventil

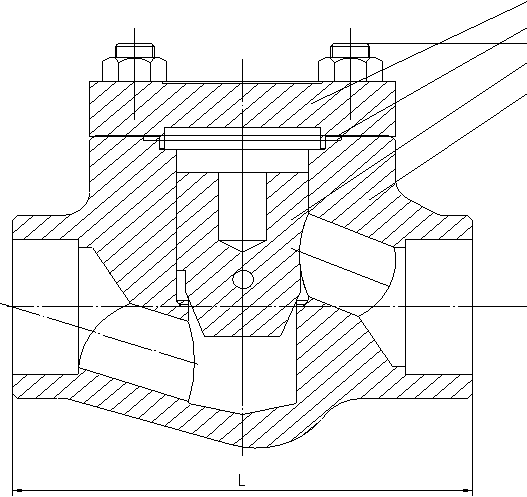

(C) Rückschlagventil zum Anheben des BW (D) Rückschlagventil mit Flansch

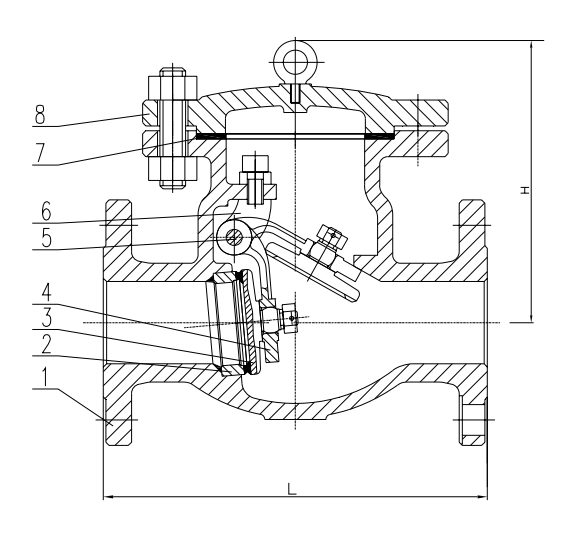

- Körper 2. Scheibe 3. Welle 4. Dichtung 5. Motorhaube

(E) BW-Rückschlagventil

(F) Flansch-Schwenkprüfung

3.3 Hauptkomponentenmaterial

|

Name |

Material |

Name |

Material |

|

Körper |

Kohlenstoffstahl, SS, legierter Stahl |

Stiftwelle |

SS, Cr13 |

|

Sitzdichtung |

Oberflächen 13Cr, STL, Gummi |

Joch |

Kohlenstoffstahl, SS, legierter Stahl |

|

Rabatt |

Kohlenstoffstahl, SS, legierter Stahl |

Dichtung |

PTFE, flexibler Graphit |

|

Kipphebel |

Kohlenstoffstahl, SS, legierter Stahl |

Motorhaube |

Kohlenstoffstahl, SS, legierter Stahl |

3.4 Leistungsdiagramm

|

Bewertung |

Festigkeitsprüfung (MPa) |

Dichtungstest (MPa) |

Luftdichtungstest (MPa) |

|

Klasse150 |

3.0 |

2.2 |

0,4 ~ 0,7 |

|

Klasse 300 |

7.7 |

5.7 |

0,4 ~ 0,7 |

|

Klasse 600 |

15.3 |

11.3 |

0,4 ~ 0,7 |

|

Klasse 900 |

23.0 |

17.0 |

0,4 ~ 0,7 |

|

Klasse 1500 |

38.4 |

28.2 |

0,4 ~ 0,7 |

|

Bewertung |

Festigkeitsprüfung (MPa) |

Dichtungstest (MPa) |

Luftdichtungstest (MPa) |

|

16 |

2.4 |

1,76 |

0,4 ~ 0,7 |

|

25 |

3,75 |

2,75 |

0,4 ~ 0,7 |

|

40 |

6.0 |

4.4 |

0,4 ~ 0,7 |

|

64 |

9.6 |

7.04 |

0,4 ~ 0,7 |

|

100 |

15.0 |

11.0 |

0,4 ~ 0,7 |

|

160 |

24.0 |

17.6 |

0,4 ~ 0,7 |

|

200 |

30.0 |

22.0 |

0,4 ~ 0,7 |

4. Arbeitstheorie

Das Rückschlagventil öffnet und schließt die Scheibe automatisch, um zu verhindern, dass das Medium durch den Mediumfluss rückwärts fließt.

5. Anwendbare Ventilnormen, jedoch nicht beschränkt auf:

(1) API 6D-2002 (2) ASME B16.5-2003

(3) ASME B16.10-2000 (4) API 598-2004

(5) GB / T 12235-1989 (6) GB / T 12236-1989

(7) GB / T 9113.1-2000 (8) GB / T 12221-2005 (9) GB / T 13927-1992

6. Lagerung & Wartung & Installation & Betrieb

6.1 Das Ventil sollte in einem trockenen und gut belüfteten Raum gelagert werden. Die Durchgangsenden sollten mit Abdeckungen verschlossen sein.

6.2 Ventile, die über einen längeren Zeitraum gelagert werden, sollten regelmäßig überprüft und gereinigt werden, insbesondere die Sitzfläche, um Beschädigungen zu vermeiden, und die Sitzfläche sollte mit rosthemmendem Öl beschichtet sein

6.3 Die Ventilkennzeichnung sollte überprüft werden, um der Verwendung zu entsprechen.

6.4 Der Ventilhohlraum und die Dichtfläche sollten vor dem Einbau überprüft und gegebenenfalls der Schmutz entfernt werden.

6.5 Die Pfeilrichtung sollte mit der Durchflussrichtung übereinstimmen.

6.6 Das Hubscheiben-Rückschlagventil sollte vertikal zur Rohrleitung installiert werden. Das horizontale Scheibenrückschlagventil sollte horizontal zur Rohrleitung installiert werden.

6.7 Die Vibration sollte überprüft und die Änderung des Mitteldrucks der Rohrleitung notiert werden, um einen Wassereffekt zu verhindern.

- Mögliche Probleme, Ursachen und Abhilfemaßnahmen

|

Mögliche Probleme |

Ursachen |

Abhilfemaßnahme |

|

Disc kann nicht geöffnet oder geschlossen werden |

|

|

|

Leckage |

|

|

|

Lärm und Vibration |

|

8. Garantie

Nach Inbetriebnahme des Ventils beträgt die Garantiezeit des Ventils 12 Monate, jedoch nicht mehr als 18 Monate nach Liefertermin. Während der Garantiezeit stellt der Hersteller den Reparaturservice oder Ersatzteile kostenlos für Schäden aufgrund von Material, Verarbeitung oder Schäden zur Verfügung, sofern der Betrieb korrekt ist.

Beitragszeit: 10.11.2020